Die Tore des diesjährigen Technologie-Events Hannover Messe Industrie mit 13 Leitmessen sind wieder geschlossen, aber die auf der Messe spürbare Aufbruchstimmung wird auch bei Sonderhoff weiter fortwirken. Die Messehallen waren ausgebucht, mehr als 6000 Unternehmen aus 60 Ländern und an die 200.000 Besucher aus 90 Ländern. Von diesem Besucherstrom, davon über 90 Prozent Fachbesucher, konnte auch Sonderhoff profitieren. Der Dichtungsspezialist Sonderhoff präsentierte sich mit Werkstoff-Know-how und seiner Misch- und Dosiertechnologie in der Halle 6 „Industrial Supply“, in einem für die Besucher interessantem Umfeld von Materialthemen, Klebtechnik, Leichtbau und Verfahrenstechnologie.

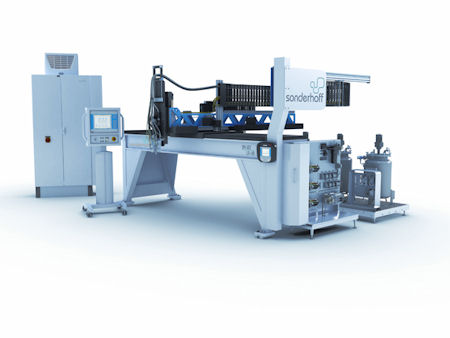

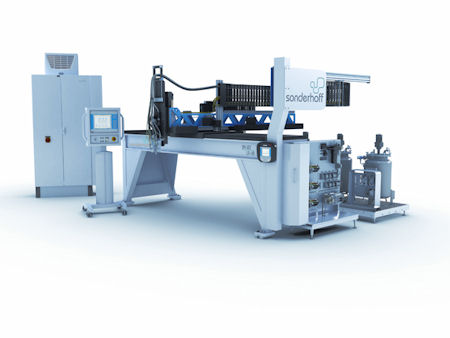

Sonderhoff stellte den Fachbesuchern auf der HMI 2013 gleich zwei Produktneuheiten vor: die vollautomatische Misch- und Dosieranlage DM 403 mit Siemens Steuerungstechnik und die neue Dosierzelle SMART - DM 402 mit Dichtungshöhenmessung.

Sonderhoff Misch- und Dosieranlagen mit Siemenssteuerung lassen sich gut in bestehende Fertigungen integrieren

Die verstärkte Nachfrage aus dem Markt nach einheitlichen Standards für die Steuerungstechnik von Produktionsanlagen hat auch Sonderhoff zum Anlass genommen, den Kunden für seine Misch- und Dosieranlagen zusätzlich eine weitere Alternative zu der bisherigen Steuerung von B+R Industrie- Elektronik anzubieten. Sonderhoff leistet damit auch einen Beitrag zum Leitthema der HMI 2013 „Integrated Industry“, also der Vernetzung aller am Produktionsprozess beteiligten Maschinen auf der Basis einheitlicher Standards für die Steuerungstechnik. Dank der Automatisierung der Maschinenbaureihe DM 40x mit der Siemens Steuerungstechnik Simotion lassen sich die Misch- und Dosieranlagen von Sonderhoff noch einfacher in die Fertigungskonzepte der Kunden mit bestehenden Siemens Steuerungen integrieren.

Mit der Einführung der Siemenssteuerung Simotion D 445 spricht Sonderhoff vor allem Neukunden an, die Siemens als Steuerung für ihre Produktionsmittel präferieren und über den Kauf einer Misch- und Dosieranlage nachdenken. Für Alt- wie für Neukunden, die Siemens Technologie schon einsetzen, ist es ein großer Vorteil, dass ihr Maschinenpersonal mit der Handhabung der Steuerungstechnik von Siemens vertraut ist und die Sonderhoff Bedienoberflächen bereits kennt. Bei Inbetriebnahme einer Sonderhoff Anlage mit Siemenssteuerung entsteht daher kein weiterer Schulungsbedarf. Die Steuerung Simotion D 445 von Siemens, die sich durch eine übersichtliche Visualisierung und einheitliche Bedienstandards auszeichnet, ist ein skalierbares, modular aufgebautes, leistungsstarkes „Motion Control System“, das mit hoher Flexibilität überall dort eingesetzt wird, wo präzise Bewegungsführung eine Rolle spielt. Die Achsen und Maschinen-Peripherie der Sonderhoff Misch- und Dosieranlage werden in kleinsten Takteinheiten von 2 Millisekunden taktsynchron zueinander gesteuert. Die Verfahrbewegungen der Achsen sind dadurch in ihrer Wiederholgenauigkeit hochpräzise, was entscheidend ist für eine sehr gute Reproduzierbarkeit des Dichtungsauftrags und damit Voraussetzung für eine gleichbleibende Dichtungsqualität.

Die Bewegungsabläufe und Geschwindigkeit der CNC-Achsen des Linearroboters der Misch- und Dosieranlage DM 402/403 von Sonderhoff können durch die Safety-Funktion SLS (Safe Limited Speed) sicher begrenzt werden. Das geschieht zum bestmöglichen Schutz von Personen und Maschinen. Die Simotion D 445 Steuerung hat einen Mikrobox-PC mit Atomprozessor für die Visualisierung des 19“großen Teachpanels mit einer Auflösung von 1280 x 1024 mm. Außerdem gibt es ein 10 Zoll Mobilepanel mit einer Auflösung von 800 x 600 mm für die mobile Programmierung, das jetzt als reines Touchpanel ohne Folientasten eine einfache und intuitive Bedienung ermöglicht.

Dosierzelle SMART mit Dichtungshöhenmessung

Sonderhoff stellte dem interessierten Fachpublikum als Neuheit eine Dichtungshöhenmessung vor, die auf dem Messestand in der Dosierzelle SMART - DM 402 zu sehen war. Neben bereits bestehenden Kontrollfeatures zur Einhaltung der Dichtungsqualität, mit denen die Sonderhoff Misch- und Dosieranlagen optional ausgestattet werden können, dient die Lasermessung dazu, die Höhe der Schaumdichtung zu ermitteln. Sobald die Dichtung klebfrei ist, kann über Stichproben die Dichtungshöhe des beschäumten Bauteils in der Dosierzelle überprüft werden. Dazu misst der Sensor den Abstand zwischen der ermittelten Ist- und der festgelegten Soll-Höhe der Dichtung.

Die definierte Auftragsmenge und die Thixotropie des Dichtungsmaterials bestimmt das jeweils richtige Höhen- Breitenverhältnis der Schaumdichtung für das Bauteil. Über die neue Dichtungshöhenmessung kann also jederzeit überprüft werden, ob die Dichtungshöhe über die Dauer des Produktionsprozesses exakt eingehalten wird. Denn eine gleichbleibende Dichtungshöhe ist ein wichtiger Parameter, damit eine unter Belastung komprimierte Schaumdichtung seine optimale Dichtwirkung erreicht. Die Messwerte der Dichtungshöhe werden laufend aufgezeichnet, damit anhand der Dokumentation auch im Nachhinein jederzeit eine Aussage über die Höhe und damit die Qualität der Dichtung gemacht werden kann.

Auf der Messe wurden mit der Dosierzelle SMART - DM 402, die aufgrund ihrer geringen Außenmaße sehr platzsparend in bestehende Fertigungskonzepte zu integrieren ist, zwei Größen von Elektronikgehäusen mit einer Polyurethanschaumdichtung aus der Produktfamilie FERMAPOR K31 beschäumt. Dafür wurden die Gehäuse beliebig auf ein Transferband gelegt und dem Mischkopf der Dosierzelle zugeführt. Ein Kamerasystem, mit dem die Zelle optional ausgestattet werden kann, erkennt automatisch die unterschiedliche Größe und Lage der Gehäuse, fotografiert und übermittelt die Bilddaten an das Maschinenprogramm. Das CNC-Programm wird entsprechend angepasst, damit ein konturgenaues Beschäumen der Teile trotz unterschiedlicher Lage und Größe möglich ist. Bei vollautomatischen Fertigungsprozessen kann eine solche chaotische Teilezuführung helfen Kosten einzusparen. Der große Vorteil ist, dass die Kunden nicht in unterschiedliche Bauteilaufnahmen investieren müssen und aufwendige Einrichtungszeiten entfallen.

Messestand der Sonderhoff Unternehmensgruppe auf der Hannover Messe Industrie 2013 in

der Halle 6 Industrial Supply

Neue Misch- und Dosieranlage DM 403 mit Simotion D 445 Steuerungstechnik von Siemens

Neue Dosierzelle SMART - DM 402 mit automatischer

Bauteilerkennung und Dichtungshöhenmessung.

Hintergrund:

Die Sonderhoff Unternehmensgruppe mit Hauptsitz in Köln ist der System-Lieferant für polymere Dichtungs-, Klebe- und Vergusslösungen auf Basis von Polyurethan, Silikon und PVC, für Anlagenbau, Automation sowie Lohnfertigung im Bereich Dichten, Kleben und Vergießen. Das Sonderhoff System verbindet dabei chemisch-technische Kompetenz mit kreativen Ingenieurleistungen in den Bereichen Mischen und Dosieren sowie Verfahrenstechnik, kombiniert mit einem Serviceangebot, dass nur ein Ziel hat: den zufriedenen Kunden. Die Dichtungs- und Vergussprodukte von Sonderhoff werden in den verschiedensten industriellen Anwendungsbereichen eingesetzt, für das Abdichten und Versiegeln von Bauteilen aus der Schaltschrank-, Elektronik-, Beleuchtungs-, Automobil-, Klimatechnik-, Filter-, Photovoltaik-, Verpackungs- sowie Haushaltsgeräteindustrie.

Sonderhoff Chemicals GmbH in Köln entwickelt und produziert polymere Dichtungs-, Klebe- und Vergusssysteme auf Polyurethan-, Silikon- oder PVC-Basis und vertreibt diese weltweit. Dabei kann auf die Erfahrung von mehr als tausend Formulierungen zurückgegriffen werden. Das Dichtungsmaterial wird auf oder in die Bauteile der Industriekunden aus unterschiedlichsten Anwenderbranchen mit Hilfe der FIPFG- / FIP- (Formed-In-Place Foam Gasketing / Formed-In-Place) Technologie aufgetragen.

Sonderhoff Engineering GmbH in Hörbranz / Österreich entwickelt und vertreibt weltweit Misch- und Dosieranlagen für das Niederdruckverfahren sowie Automationskonzepte nach den Vorgaben der Kunden, von der Stand-Alone-Anlage bis zur vollautomatischen Produktionsstraße zum Dichtungsschäumen, Kleben und Vergießen.

Sonderhoff Services GmbH (Köln) und Sonderhoff Polymer-Services Austria GmbH (Dornbirn / Österreich) haben sich als Lohnfertiger für das Dichtungsschäumen, Kleben und Vergießen in höchster Präzision (über-)regional gut positioniert. Sie bieten ihre Dienstleistungen der Bemusterung von Prototypen über Null- und Kleinserien bis hin zur Serienfertigung im Produktionsmaßstab von Dichtungsapplikationen an Bauteilen und Systemkomponenten der Industriekunden in Deutschland, Österreich und der Schweiz an. Partnerfirmen übernehmen das Lohnschäumen und -vergießen für die Sonderhoff Kunden in Großbritannien, Polen, Indien, Thailand, Japan und Korea.

Die Schwestergesellschaften der Sonderhoff Unternehmensgruppe in Italien, Spanien, den U.S.A. und China bieten den Industriepartnern und OEMs aus unterschiedlichsten Anwenderbranchen in diesen Ländern die ganze Palette ihrer Dienstleistungen an: Lohnschäumen und -vergießen, technischen Service, Beratung und Schulung sowie Produktion und Verkauf der chemischen Formulierungen des Dichtungsmaterials und Vertrieb der Misch- und Dosieranlagen von Sonderhoff.

Kontakt:

Sonderhoff Holding GmbH

Richard-Byrd-Straße 24

50829 Köln

www.sonderhoff.com |